こんにちは。

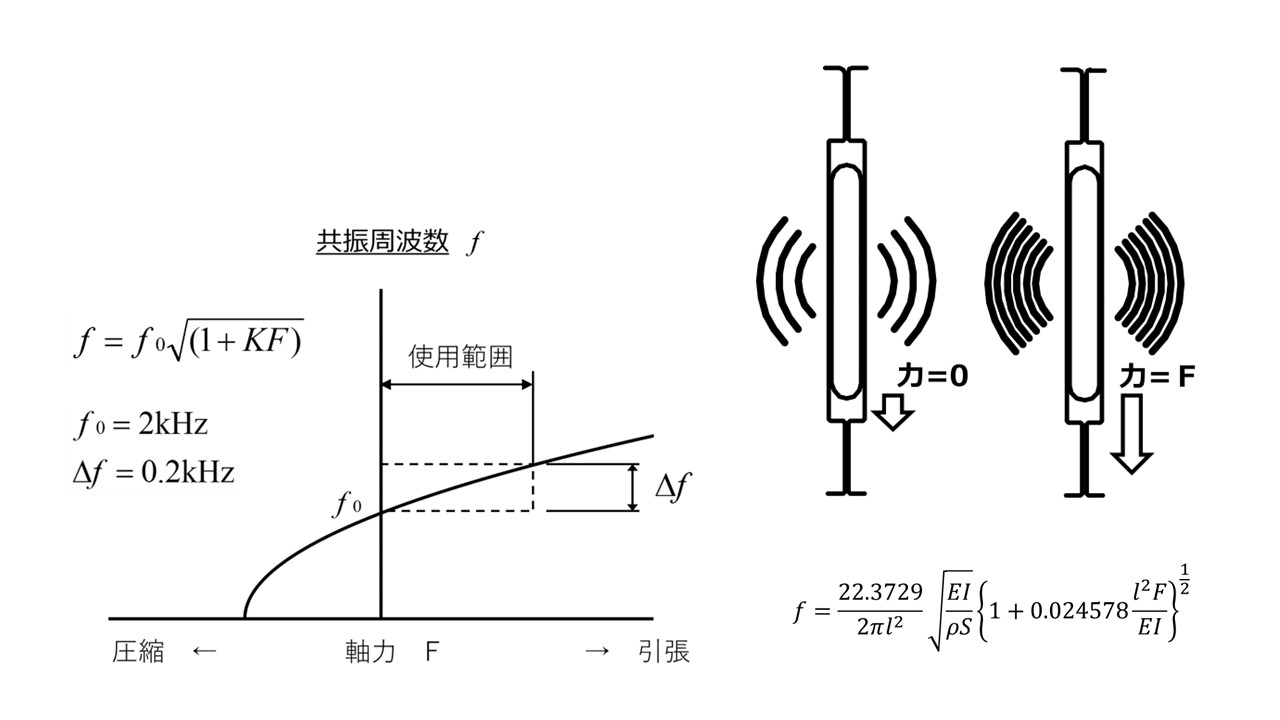

今回は「音叉振動式力センサ」の第三回です。第一回で音叉振動式力センサの原理について、前回はてこ付き音叉振動式力センサの基本について説明しました。これまでの説明からわかるように、音叉振動式力センサは高性能な力センサですが、いくつかの課題も存在します。

これらの課題には、振動子本体、振動条件、性能、そして振動式センサが本質的に抱える問題などが含まれます。前回までに説明しましたように、実用レベルではこれらの問題に対処し、高性能を維持するための対策が講じられています。しかし、さらなる高精度化を目指す上では、これらの課題に対する改良が引き続き必要でしょう。

今回は音叉振動式力センサの金属材料と加工等についての説明を追加します。

金属材料

前回も触れましたが、金属材料を使用した振動式力センサでは、恒弾性材料(バネ材)が使用されています。恒弾性材料は、共振子やメカニカルフィルタ、時計用の振動子などにも応用されており、その用途は広範囲に及びます。しかし、力センサに使用可能な恒弾性材料を製造しているメーカーは、世界的に見てもごくわずかであり、多くの場合、カスタムメイドで製造しているのが一般的です。しかも金属材料特性は、力センサの性能に大きな影響を与える重要な要素であるため、材料選定には特に注意が必要です。

金属材料を使用する場合、その化学成分はある程度決まっていますが、溶解・鋳造条件、熱処理条件、圧延条件など製造過程における多様な要因によって、材料の特性は大きく変わり得ます。そのため、単に金属材料メーカーから型番を指定して購入するだけでは、希望する力センサの性能を満足することが出来ません。金属材料の成分だけでなく、製造工程全体をきちんと管理し、品質を一定に保つことが、高性能な力センサを製造する上で非常に重要になります。

化学成分の比率や製造プロセスを厳密に管理することで、品質のバラツキが少ない高品質なセンサを製造することが可能です。振動子に使われる恒弾性材料としては、Ni-Cr合金が一般的であり、この種の合金は「エリンバー」とも呼ばれています。日本では特に1970年代から1980年代にかけて、これらの材料の高性能化を目指す研究が盛んに行われました。しかし、近年では改良の余地が少なくなったとみなされているのか、新たな研究や特許、論文の発表はほとんど見ることが出来ません。

使用してきたユーザの一人として寂しい限りですが、まだ化学成分の内容や比率を変更することで、力センサの性能をさらに改良する可能性は、依然として十分に存在していると著者は考えています。技術の進展はしばしば停滞する時期を経験しますが、新たな発見や応用によって再び前進することが多々あります。

特殊金属材料であること、製造メーカが少なく、かつ製造メーカも合従連衡を繰り返してややこしいのですが、スミスパンやNI-SPAN-C®といった商品名で知られるこれらの材料は、特定の性能を求めるセンサや精密機器の製造に不可欠です。製造メーカは大企業で小回りが利きませんが、中小の材料メーカであれば、顧客の特定のニーズに合わせたカスタム製品の製造が可能ではないかと思われ、期待したいと思います。

圧延工程

力センサ用の金属材料にするためには、鋳造したインゴットを圧延処理と熱処理を繰り返し、一定の厚みの板材にします。圧延条件、熱処理条件等の「圧延工程」が力センサの性能を左右しますので、非常に重要な製造工程になります。従って、材料の化学的成分が適切であっても、圧延と熱処理の各工程の細かな管理がなされていなければ、力センサとしての高い性能を保証することができません。

一般的には、力センサ用の材料を作るためには、熱間圧延、溶体化処理、冷間圧延といった工程を複数回繰り返し、最終的に所望の板厚に加工します。しかし、力センサの製造に適した材料を得るには、圧延工程にノウハウがあり、希望通りの圧延加工を行えるメーカーは極めて限られています。また、特殊金属であることや少量生産、専門的なノウハウの必要性などの理由から、大規模な製造設備よりも、ある種のハンドクラフト的な職人技が求められる場合もあります。

出来上がった金属材料(板材)を使用する製品メーカー(材料のエンドユーザー)は、板材の品質を確保するために、化学成分と製造工程を材料メーカーに任せるのではなく、自社でコントロールすることが重要です。これは、製品メーカ-の最終製品の性能と品質を確保するために必要なことです。

自社で化学成分や製造工程をコントロールすることで、製品の品質や性能に関するリスクを最小限に抑えることができます。また、製品の信頼性や耐久性を高め、顧客満足度を向上させることができます。したがって、製品メーカーは材料の品質管理に十分なリソースを割き、製品の品質保証に努めることが重要です。

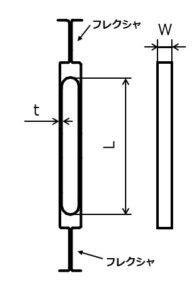

力センサとして使用するための材料の板厚は通常数ミリになりますが、板材の厚みは均一ではなく、反りも発生します。右図のような力振動子で使用する場合は、例えば3mm□ほどの板厚で加工することができますので、板厚や反りの影響は比較的少なくなります。しかし、一体型てこ付音叉振動式力センサのような大きなセンサの場合、ある程度の大きさの板材から加工することになりますので、板厚の誤差や反りの程度によって性能に影響を与える可能性があります。

機械加工

音叉振動子の形状にする加工方法はいくつか考えられますが、現時点ではワイヤーカット放電加工機での加工が最も適しています。現状ではレーザー加工やウォータジェット加工、または切削加工等では、加工寸法の精度を担保できません。また、加工中に音叉振動子に圧力が加わるような方法は、振動子の変形や性能に影響を与える可能性があります。

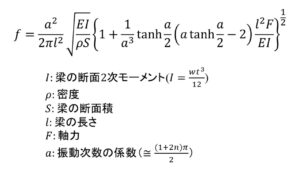

前回も書きましたが振動子の板厚は0.1mm~0.2mmで出来ており、板厚や長さなどの要素によって固有の振動数が決まるため、加工誤差は直接固有の振動数のばらつきとして現れます。左右の振動子の相対的な加工誤差は性能に影響します。振動子の加工誤差はすべての性能に影響を与えるため、設計通りの仕様や性能を達成するためには、加工方法に工夫が必要になります。

市販のワイヤーカット放電加工機の加工性能(カタログ値)では、要求する音叉振動子の性能を実現できないことが多く、加工方法を工夫して求められる加工精度を達成する必要があり、これは重要なノウハウとなります。例えば、あるメーカーの加工機が±5μmの加工精度を保証しているとしても、音叉振動子の加工精度としては不十分である場合があります。

より高い加工精度が音叉振動式力センサの高精度を維持する上で重要な要素になります。また、放電加工を行うと加工面に変質層が出来ますので、すべて除去することも必要です。

熱処理

前回も書きましたが、恒弾性材料は、ヤング率の温度変化が極めて小さく、かつ熱処理温度で共振周波数の温度係数を制御できる特性を持っています。したがって、音叉振動子の形状に加工した後、熱処理を行うことで力センサとしての温度係数を調整できます。ただし、荷重ゼロの状態でのゼロ点の温度係数と、荷重フルスケール時のスパンの温度係数を、両方ともゼロにすることはできません。

従って、計測する力の使用用途によって、ゼロ点付近の温度特性を優先するのか、荷重時の温度係数を優先するのかを考慮し、熱処理温度を決定する必要があります。また、スパンの温度係数はゼロ点の温度係数の約1/5程度と考えることができます。

例えば、毎回ゼロ調整が可能な電子はかりのような計測装置では、多少ゼロの温度係数が大きくても、計量値に影響が少ないスパンの温度係数をゼロにする熱処理を行う方が良いでしょう。一方、一定の荷重値を連続して計測する場合は、ゼロ点の温度係数を小さくするとともに、スパンの温度係数とのバランスを考慮して熱処理を行うと良いでしょう。

厳密に言えば、熱処理温度は金属材料の特性や材料の製造条件によって変わり(バラツキ)ます。さらに、定尺にした板材のどの場所から振動子を加工したかによっても特性が異なるため、高性能を維持するためには、個々の力振動子の特性に合わせた熱処理を行うことが理想的と言えます。

今回は音叉振動子の金属材料の成分や加工法について、一般的な解説を行いました。製造工程全体を通じて材料や加工のバラツキを考慮し、個々の力振動子の特性に最適化された処理を行うことが、高性能な力センサを実現するための重要なステップになります。また、それぞれノウハウがあるため今回の内容だけで製造できるわけではありませんが、新しいことにチャレンジする助けになればと思います。

音叉振動式力センサは、形状に依存するセンサなので加工精度が性能に影響します。現在の形状はワイヤーカット放電加工機が必須ですが、違う形状であれば安価な加工機で量産が可能になる場合も有り得ます。現在の形状が最適とは言えませんし、力センサの要求性能によっては形状を簡単化することで、加工方法も簡略化できると考えます。

また、金属材料は加工精度以上に一番重要な要素です。材料も他社に依存せず自社製造が理想的と言えます。振動式力センサは音叉振動式以外にも多くの種類があり、それぞれが要求仕様や用途、価格、使用法によって製作され使用されています。今回解説している音叉振動式力センサも現状にこだわらず、新しい発想で開発、使用されて行くことを願っています。

ご意見、ご要望、ご質問、ご感想をお待ちしております。「お問い合わせ」からご連絡ください。

技術的なアドバイス、コンサルティング及び技術開発、製品開発のお手伝いをいたします。

ご希望、ご要望があれば「お問い合わせ」からご連絡ください。

参考文献:

「電子回路素子としての電気・機械振動子とその応用」:永井 、 近野 コロナ社

「機械振動子を利用した高精度センサ」:計測と制御VOL.24,№8:原田、他

「音叉式電子天びん」:計量管理vol37,№6-7:西口

「Precision Balances Apply Tuning Fork Vibrators」:ICAM93:小林

「ディジタルフィルタによる音叉センサの応答性と精度向上に関する研究」:岡本:東京理科大学

「PERFORMANCE OF “TUNING FORK” LOAD CELLS」:OIML BULLETIN vol.LVI №1 SHINKO DENSHI

恒弾性材料:温度変化による弾性の変化が小さい特徴を持つ合金

「スミスパン(SUMI-SPAN®)」:日立金属株式会社(住友特殊金属株式会社)

「NI-SPAN-C® Alloy 902」:Special Metals Corporation

OIML R60:Metrological regulation for load cells

OIML R76-1:Non-automatic weighing instruments

Part 1: Metrological and technical requirements – Tests

JIS B 0192:はかり用語

JIS Z 8103:計測用語

JIS B 7611-2:非自動はかり―性能要件及び試験方法―第2部:取引又は証明用

「はかりハンドブック 第2版」:日刊工業新聞社発行

新光電子株式会社:http://www.vibra.co.jp