こんにちは。

今回は[貨物等の連続質量計測技術]で紹介した計測機の「寸法計測技術」の紹介です。

貨物等の「長さx幅x高さ」の寸法を計測する場合、最近はカメラによる画像処理が主流になっています。しかし搬送コンベア上を1秒間に2.5m移動する数十cm3の貨物寸法を確実(ほぼ100%)に計測するには、それなりのカメラとハードウェア、ソフトウェアが必要になります。また、BCR(バーコードリーダ)の認識率も高速移動の対象物では低下することから、簡易で安価なカメラ、ハードウェア、ソフトの画像処理では、高速移動物体の計測を簡単に行うのは難しいのかもしれません。

別回ので紹介した計測機器には、寸法計測も出来るようになっていることを書きました。当該の機器の寸法計測はカメラで行っているわけではなく、シンプルに光センサを高速スキャンして寸法計測しています。今回はその方式の紹介です。

寸法測定の原理

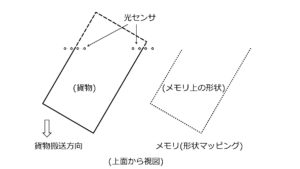

寸法測定はハード的に発光素子と受光素子を5mmピッチで配置し、貨物のエッジを検出して寸法を計測しています。幅(W)と長さ(L)は貨物の形状をスキャンしデータをメモリ上に形状としてマッピンクし計算から求めます。機器の仕様は幅(W)と高さ(H)の測定範囲は900mm、長さ(L)は1500mm、寸法分解能は5mmになります。

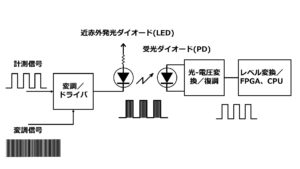

発光素子は近赤外発光ダイオード(LED)を、受光素子はフォトダイオード(PD)を使用します。LEDの波長は近赤外のため外乱光からズレているのですが、受光ダイオードは波長感度が広いので、光学フィルタを使用して発光側の波長のみ通すようにしておきます。ただ、実際には光学フィルタだけでは外乱光が全て取れるわけではないので、直射日光が受光側に当たらないように使用します。受光素子はフォトトランジスタでも特性が合えば使用できます。

1m以上離して、同一軸上で向かい合った発光と受光素子の間に貨物があると、貨物に遮られた受光素子には電流が流れなくなり、貨物のない位置の受光素子には電流が流れます。高さ(H)はこの素子の位置x5mm(素子ピッチ)で寸法が解ります。幅(W)と長さ(L)は貨物のエッジを検出し形状データから計算して寸法を求めます。

発光LEDのオン時間(パルス幅)はセンサのスキャン時間(間隔)とセンサの個数で決めればよいのですが、例えば256個のLEDを使用した場合、寸法測定範囲は256個x5mm=1280mmになり、そのまま256個を1番からスキャンしていると、オン時間を1msecとしても256個x1msec=256msecのスキャン時間が掛かってしまいます。実際には貨物のエッジを検出した時点でスキャンは終了しても良いので、全数スキャンすることはありません。しかしながら、順番にスキャンするのではなくエッジをとらえればよいので、例えば32個(x5mm=160mm)毎にスキャンし、切り替わったセンサの間を次にスキャンするようにすればスキャン時間を短縮できます。発光のパルス幅も1msecにこだわる必要はなく、発光素子、受光素子の感度やアンプゲイン、S/N比等々を考慮して決めてよいと思います。

発光LEDのオン時間(パルス幅)はセンサのスキャン時間(間隔)とセンサの個数で決めればよいのですが、例えば256個のLEDを使用した場合、寸法測定範囲は256個x5mm=1280mmになり、そのまま256個を1番からスキャンしていると、オン時間を1msecとしても256個x1msec=256msecのスキャン時間が掛かってしまいます。実際には貨物のエッジを検出した時点でスキャンは終了しても良いので、全数スキャンすることはありません。しかしながら、順番にスキャンするのではなくエッジをとらえればよいので、例えば32個(x5mm=160mm)毎にスキャンし、切り替わったセンサの間を次にスキャンするようにすればスキャン時間を短縮できます。発光のパルス幅も1msecにこだわる必要はなく、発光素子、受光素子の感度やアンプゲイン、S/N比等々を考慮して決めてよいと思います。

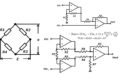

発光側LEDは変調を加えてスキャン時だけ発光させ、受光側で復調します。発光側の変調周波数はパルス幅の10倍以上を選択します。例えば1msecの駆動パルスを使用する場合は10kHz以上の変調波を使用します。復調は同期検波が基本ですが、フィルタも併用します。周波数特性が低い汎用部品を使用する場合は、波形がなまるためアンプゲインや閾値、安定時間を十分に考慮します。

高さ(H)の計測

高さ(H)の測定は基準面(コンベア搬送面)からの高さを測定します。ゲートの左右に発光LEDと受光PDが基準面より少し下側から5mmピッチで配置されています。

最少スキャン方式で高さ425mmの貨物を例にすると、

1.160mm毎にスキャンしますと、2回目(320mm)と3回目(480mm)の間にあるのがわかります。

2. 4回目は2回目(320mm)+16個分(80mm)をスキャンします。400mmではまだオフの状態ですので、400mmより高いのがわかります。(低い場合の引算でもよい)

3.5回目は4回目(400mm)+8個分(40mm)をスキャンします。440mmでオンになりますので、440mmより低いのがわかります。

4.同様に前回の1/2個分の距離をスキャンすることで、スキャン回数の短縮がはかれます。今回の場合、6回目(420mm)(オフ)、7回目(430mm)(オン)で425mmがわかります。

上記から解るように、スキャン回数は7,8回で済むことになります。実際はエラー回避や確認のためスキャン回数を増やします。もちろん1/2スキャンにこだわることなく、測定時間に余裕があるなら全スキャンを行っても問題ありません。

コンベアローラ間の距離(ピッチ)が広ければ、底面のエッジと上面のエッジをスキャンして、両エッジ間で高さ(H)を求めることも可能です。

幅(W)と長さ(L)の計測

幅(W)のエッジ検出用の発光LEDはコンベヤ下に受光PDはゲート上部に、コンベア搬送方向とは直交方向に5mmピッチで配置され、貨物はゲートをくぐるように搬送されます。貨物の移動距離はコンベアの速度をエンコーダで検出し求めます。貨物が一定距離移動するごとに幅(W)測定のセンサをスキャンし貨物のエッジを計測して、貨物形状をメモリ(マッピング)しておきます。メモリされた形状データから最小の形状を計算して幅(W)と長さ(L)を求めます。最小形状はメモリされた形状データを仮想的に回転させ、最小形状(寸法)になる座標を計算して求めます。

この計測方法の最大の特徴は貨物の搬送速度に依存せず正確に幅(W)と長さ(L)が計測できることです。コンベア上を搬送される貨物は一定速度で搬送されることはなく、貨物の停滞や搬送速度の変動は予期せず起こります。この方法では例え計測中に貨物が停止しても再スタートすれば正確な計測が可能です。大変優れたアルゴリズムと言えるでしょう。第5588153号で特許登録されていますが、必要に応じて詳細は別回で解説したいと思います。

この計測方法の最大の特徴は貨物の搬送速度に依存せず正確に幅(W)と長さ(L)が計測できることです。コンベア上を搬送される貨物は一定速度で搬送されることはなく、貨物の停滞や搬送速度の変動は予期せず起こります。この方法では例え計測中に貨物が停止しても再スタートすれば正確な計測が可能です。大変優れたアルゴリズムと言えるでしょう。第5588153号で特許登録されていますが、必要に応じて詳細は別回で解説したいと思います。

また、別の方法として移動(搬送)速度が遅い場合、あるいは静止に近い場合、同一位置だけでなく前後のセンサ位置をスキャンする、例えば66番目のLEDを発光させ、65~67番目の受光PDをスキャンしてアナログ的に電圧を確認(A/D変換)したり、66番目の受光PDを固定し65~67番目のLEDを発光させ電圧を確認することで、5mm以内の分解能でより真値に近い寸法計測が可能な場合もあります。

発光素子、受光素子の感度、ばらつき

発光LEDの指向性は1mも離れると広くなり輝度も落ちてしまいます。LEDの特性なので避けられないのですが、窓や円筒を利用して少しでも指向性を良くします。LEDはパルス駆動で電流を流し輝度を稼ぎます。受光PDは受光角度が広いため、窓等を利用し外乱を減らしてなるべく一方向から(対面LED)の光を受光するようにします。しかし受光PD側の光量はかなり弱くなっているためOPアンプ等で電流-電圧変換を行い増幅、復調し、波形成形します。

ここで問題になるのが発光LEDの光量や受光PDの感度のバラツキです。発光LEDは市販品では同じランクの素子でも2~3倍のばらつきがあり、ランク間では10倍の差があってもおかしくありません。受光PDも同じように素子のばらつきがあります。数百個/台使うため一個一個調整することもできません。元々の素子のバラツキに加え、1m以上の距離による減衰、中心軸ずれによるバラツキも加わります。従ってLED-PDの各ペアごとにバラツキを測定し受光側でアンプゲイン変えてバラツキを補正します。定期的にスキャンしてゲイン調整も行います。この時ゲイン調整しても所定の感度にならない場合、例えば発光量の低下や受光感度の低下等の素子の異常か、何らかの故障の可能性があるため、故障検出も行えます。

直方体の例で説明しましたが、今回の計測方法は変形の物、丸まった物、円筒形、タイヤ等も外形をメモリした形状データから最小寸法として計測できます。タイヤ等は内側のエッジも計測できるのでドーナツ状の形状がわかります。

今回は測定原理がシンプルな計測方法を紹介しました。しかし本文にも触れたようにアルゴリズムは特許にもなっています。シンプルで原理原則に則ることは計測器の原点ですが、必要な手法が特許に出来るようなオリジナル性を技術者として常日頃考えておいて欲しいと思います。

物体の寸法測定はカメラと画像処理が主流になりましたが、高速で移動する貨物等をミスなく計測するにはまだ高価なハードウェアや処理時間が必要です。しかも形状の異なる貨物が連続して高速搬送された場合、計測ミスやエラーの確率が高くなり、未計測貨物が増えると物流倉庫等の作業効率を低下させてしまいます。今回の計測方法では100%近い確率で計測が可能で作業効率が非常に高く、20時間/日/年の連続稼働にも対応できています。

最近の画像処理技術やハードウェア、ソフトウェアの進歩は素晴らしく、専門家でなくても簡単に活用できる安価で簡便な機器が開発されることを期待したいと思います。

ご意見、ご要望、ご質問、ご感想をお待ちしております。

参考文献:

特許:第5588153号「寸法重量測定装置及び寸法重量測定方法」

新光電子株式会社ホームページ:http://www.vibra.co.jp