こんにちは。

今回は「防爆電気機器」の第2回になります。

前回(1)では防爆電気機器の概要を説明しました。防爆電気機器を開発・設計するためには、機器の設計要件以外に法規制、規格、技術基準等守るべき構造要件が含まれるため、製品の要求仕様や顧客要求仕様以外にも数多くの条件を最初に把握、考慮しておく必要があります。

例えば、日本国内のみの市場を考えた製品なのか、輸出も考え国際規格等に対応した製品展開をするのか、防爆等級や設置場所は?、危険場所の機器と安全場所のインターフェースは?、等々製品の要求仕様の中に盛り込んでおく必要があります。最も、そもそも論として開発・設計しようとする製品が要求される防爆仕様を実現できるのか?という根本的な問題もあります。防爆規格を満足するために最初に想定していた製品仕様からかけ離れてしまう場合も有りえます。

また、自社製品を開発設計して防爆仕様として取得するのか、合格している防爆製品を購入しシステムとしての防爆仕様の製品にするのか、でも要求されるレベルが変わります。顧客要求が「〇〇の防爆構造でこの条件で使用するので、✕✕にしてほしい」と明確で、その顧客向けの製品のみならば良いのですが、お客様の要求は大概あいまいで「防爆仕様の製品が欲しい」だけの場合が多いものです。顧客要求から必要で適切な防爆仕様を決定して製品を提供するのは、メーカ(技術者)の役割と考えます。ただし、防爆電気機器の開発設計には「時間、人、費用、設備」が通常の製品開発以上に驚くほどかかります。自社の経営戦略、製品戦略の位置づけを明確にしてから防爆電気機器の開発設計を行うことをお勧めします。

防爆構造の種類(ガス蒸気防爆)

前回(1)でも説明しましたが、防爆構造は各国、地域の法規制、規格とリンクしているため同じような名称の防爆構造でも技術要件が多少(ではない場合も有る)違っています。国によっては認めていない防爆構造もあります。しかし現在は「IECEx」の防爆構造をベースに認証される国、地域が増えています。米国では「ULやFM」もあり、国際的には多岐にわたるのですが、IEC規格をベースにした国内の「国際整合技術指針」を基に解説して行きます。国内は「IECEx」の製品をそのままでは認めていません。必ず国内法規、規格で再取得する必要があります。ユーザは特に注意が必要です。

防爆構造の対象はグループⅠ(鉱山)、グループⅡ(爆発性ガス蒸気)、グループⅢ(爆発性粉じん)の3グループに分かれています。それぞれ要求される技術要件に違いがありますが、以降は最も一般的で製品群も多いグループⅡ(爆発性ガス蒸気)の防爆構造を解説して行きます。

「国際整合技術指針」はIEC60079シリーズをもとに規格化され、参照するIECバージョン(年度)の違いや国内独自の規制の違いでIECExと100%同じではありませんが、十分理解しておきましょう。国内の防爆構造はIECExに比べて認められている防爆構造の種類が少なく、IECExと比較して列記すると、

1. 総則:TR-46-1:2015

IECEx:IEC60079-0 Part-0:Equipment – General requirements

2. 耐圧防爆構造 ’d’:TR-46-2:2018

IECEx:IEC60079-1 Part-1:Equipment protection by flameproof enclosures ‘d’

3. 内圧防爆構造 ‘p’ :TR-46-3:2018

IECEx:IEC60079-2 Part-2:Equipment protection by pressurized enclosures ‘p’

4. 油入防爆構造 ‘o’ :TR-46-4:2018

IECEx:IEC60079-6 Part-6:Equipment protection by oil immersion ‘o’

5. 安全増防爆構造 ‘e’ :TR-46-5:2018

IECEx:IEC60079-7 Part-7:Equipment protection by increased safety ‘e’

6. 本質安全防爆構造 ‘i’:TR-46-6:2015

IECEx:IEC60079-11 Part-11:Equipment protection by intrinsic safety ‘i’

7. 樹脂充填防爆構造 ‘m’:TR-46-7:2018

IECEx:IEC60079-18 Part-18:Equipment protection by encapsulation “m”

8. 非点火防爆構造 ‘n’:TR-46-8:2015

IECEx:IEC60079-15 Part-15:Equipment protection by type of protection ‘n’

9. 容器による粉じん防爆構造 ‘t’:TR-46-9:2018

IECEx:IEC60079-31 Part-31: Equipment dust ignition protection by enclosure ‘t’

10. 特殊防爆構造 ‘s’:TR-46-10:2015

IECEx:IEC60079-33 Part-33:Equipment protection by special protection ‘s’

等になります。IECExではその他に、

IEC60079-5 Part-5:Equipment protection by powder filling ‘q’

IEC60079-28 Part-28:Protection of equipment and transmission systems using optical radiation ’op’

等もあります。上記は「国際整合技術指針」のグループⅡ(爆発性ガス蒸気)の防爆構造を列挙しました。その他従来からの国内独自の防爆構造規格や粉じん防爆構造規格がありますが、これから防爆電気機器を開発される場合は、国内専用なら上記の「国際整合技術指針」、海外展開を考えるなら「IECEx」を基に考えておくとよいでしょう。

総則:TR-46-1:2015、IECEx:IEC60079-0は、防爆構造の種類ではありませんが一般要件と各防爆構造に共通する技術要件になります。この規格の中にしか指定されていない要件もありますので個別の規格と合わせて理解する必要があります。指針やIECの年度(バージョン)は大改訂がある時に注意が必要です。毎年改版される規格も有りますし5年,10年の単位では改定されますので、夫々の動向に注意しておきます。IEC60079の中には2011年度(改定含)版の規格もあり、大改訂が行われる可能性もありますので、動向はしっかり見ておきましょう。最も「IECEx」の工場認証要求の中に、規格や法規制を毎年チェックする項目がありますので、バージョン管理は必須の条件と言えます。

前述しましたように、どの防爆構造を選ぶかは自社の電気機器の特質、顧客要望、経営戦略(製品戦略)等で変わります。技術要件がクリアできるならば最も安全性の高い(技術要件が厳しい)防爆構造をお勧めします。もちろん過剰品質になっても、顧客が求めていない製品を開発しても、本末転倒にはなってしまいます。が筆者の経験から言えばより安全性の高い製品を開発、提供することが、結果として顧客に安全安心を与え自社の技術レベルの向上や製品の付加価値を高め、寿命の長い製品を提供できることになります。

前職で開発した本質安全防爆構造(ia)の計測機器は、使用現場が「ia」機器でなければならない事例(特別危険箇所:Zone0)は多くないと思います。「ib」でも使用出来たりあるいは本安(i)以外の防爆構造でも使用できる現場が多くを占めるかもしれません。しかし、どの危険場所でも使用できる本安(ia)の電気機器が顧客の安心安全を満足させ、製品の付加価値、差別化を長期に渡って実現していることも事実です。防爆構造の電気機器はそれ自体で付加価値のある製品と考えていますが、技術者はより高いレベルに常にチャレンジして欲しいと思います。

上記全ての防爆構造の製品を開発する技術者やメーカはごく限られていると思われますので、自社で開発する電気機器の防爆構造を吟味し的を絞って開発するのがよいと思います。一般的に単体の製品の場合は単独の[〇〇防爆構造」の製品が多いと思いますが、[〇〇防爆構造+✕✕防爆構造]のような製品構成を考えても良いと思います。

防爆電気機器設計の基本

自社の防爆構造を決定する場合に、製品仕様の中で下記の4項目を考える必要があります。この仕様は顧客にとって選択範囲が広がること、自社の付加価値を高めることにつながりますので、慎重にかつ要求レベルより高い製品仕様を設定、実現してください。また、項目別に単独で決められるわけではなく防爆構造の種類によって実現できない場合も有りますので、4項目と各防爆構造をよく理解し総合して、市場要求と自社の製品の技術的な見極めを充分行って決定してください。

1.対象ガスの選定

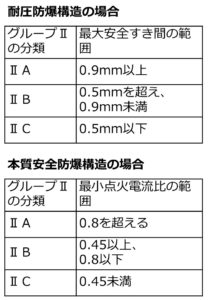

分類A(ⅡA)、分類B(ⅡB)、分類C(ⅡC)の対象ガスを決める。規格上は右図のように耐圧防爆のスキの範囲、本質安全の最小点火電流比で分類されるのですが、具体的に対象とするガスがどの分類に入るのか解らないと思います。「ユーザーのための工場防爆設備ガイド」等々の資料で名称と分類を確認しておきましょう。その他にも一般的に解りやすいガス名称とグループの表や文献がWebにもありますから確認しておくとよいでしょう。

分類A(ⅡA)、分類B(ⅡB)、分類C(ⅡC)の対象ガスを決める。規格上は右図のように耐圧防爆のスキの範囲、本質安全の最小点火電流比で分類されるのですが、具体的に対象とするガスがどの分類に入るのか解らないと思います。「ユーザーのための工場防爆設備ガイド」等々の資料で名称と分類を確認しておきましょう。その他にも一般的に解りやすいガス名称とグループの表や文献がWebにもありますから確認しておくとよいでしょう。

ⅡCはⅡB,ⅡAを含み、ⅡBはⅡAを含みます。理想的にはすべてを含む「ⅡC」を選択したいところですが、製品の特質、回路特性も考慮します。また、ⅡCの対象ガスは水素やアセチレン、二硫化炭素等種類が少なく、ⅡBの分類で90%以上のガスに対応できますので、自社の製品仕様と顧客要求仕様を充分検討してください。技術要件はⅡC>ⅡB>ⅡAの順でⅡCが最も厳しくなります。例えば同じ製品でも水素専用のⅡC機器と汎用のⅡB機器のように、製品を分けて用意することも選択肢のひとつ思います。最初から特定のガスを対象とする場合はどのグループに入るかを調べて分類を決定します。

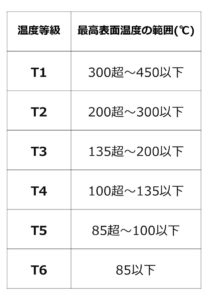

2.温度等級の選定

最高表面温度T1≦450℃,T2≦300℃,T3≦200℃,T4≦135℃,T5≦100℃,T6≦85℃を決める。T6に対応しておけばT1までが含まれます。

最高表面温度T1≦450℃,T2≦300℃,T3≦200℃,T4≦135℃,T5≦100℃,T6≦85℃を決める。T6に対応しておけばT1までが含まれます。

実際は[40℃+5℃]との差になるので、例えばT4≦135℃では135℃-45℃=90℃以上の表面温度上昇にならないように機器を設計する必要があります。正常時だけでなく故障(異常)時の条件を考える必要がありますので、電力用の素子や複雑な半導体部品を多数含む機器は注意が必要です。特に本安(i)、安全増(e)、樹脂充填(m)等では設計(計算)値だけでなく、最悪時の実測もしておきましょう。

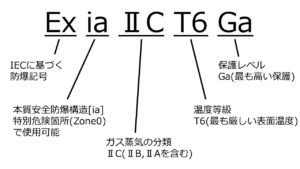

3.機器保護レベル(EPL)の選定

Ga,Gb,Gc(ガス蒸気)。Da,Db,Dc(粉じん)を決める。ただし、特別危険箇所(Zone0)で使用できる[Ga]の保護レベルは本安[ia]、樹脂充填[ma]。[Da]は容器による粉じん[ta]等少数しか対応できないので「設置場所(箇所)」も含めて十分検討します。機器の構造、制約によって自由に選べない場合も有ります、自社製品の特質を考え十分検討してください。Ga>Gb>Gc,Da>Db>Dcのそれぞれの順で技術要件は厳しくなります。

Ga,Gb,Gc(ガス蒸気)。Da,Db,Dc(粉じん)を決める。ただし、特別危険箇所(Zone0)で使用できる[Ga]の保護レベルは本安[ia]、樹脂充填[ma]。[Da]は容器による粉じん[ta]等少数しか対応できないので「設置場所(箇所)」も含めて十分検討します。機器の構造、制約によって自由に選べない場合も有ります、自社製品の特質を考え十分検討してください。Ga>Gb>Gc,Da>Db>Dcのそれぞれの順で技術要件は厳しくなります。

4.設置個所の選定

特別危険箇所(Zone 0)、第一類危険箇所(Zone 1)、第二類危険箇所(Zone 2)の設置場所を決める。Zone 0はZone 1、2を含み、Zone 1はZone 2を含みます。

Zone 0で使用できる防爆構造は本安の[iaGa]、樹脂充填の[maGa]、容器による粉じん[taDa]等々、ごく少数のみでその他はZone1,2の設置場所になります。各防爆構造には使用できる設置場所の制限があり、自由に選べるわけではありませんので自社製品の特質を考え、防爆構造を決定する時に十分検討してください。実際に使用される現場はZone1,2の場所が多いと思いますが、Zone 0で使用できる機器であればユーザにとって設置場所の選択肢が広がり、より安全安心が保証できます。

自社の経営戦略、製品戦略、製品特性・仕様、顧客要望、市場状況等に基づき、各防爆構造の技術要件を十分把握したうえで、自社の防爆構造を決めてください。筆者としては電力機器では難しいと思いますが、Zone0でも設置可能な本質安全防爆構造の[iaGa]機器の開発をお勧めします。

防爆機器の記号(表記)例を下記しておきます。国際整合技術指針とIECExはほぼ同じ表記になります。その他ATEXやUL,FM、他等ではそれぞれの規格で記号が定められています。

防爆電気機器の開発手順

自社で防爆電気機器を開発設計する場合の筆者が考える手順を下記します。もちろん手法や手順は固定しているものではなく自社の考えが優先しますので、ひとつの参考です。

1.経営戦略、製品戦略を決める。

製品仕様ももちろんですが、初めて開発する場合はしっかりとした 経営戦略、製品戦略を決めておきます。当然防爆の技術要件を理解していないと無理なので「2.技術要件の把握」と同時並行で行います。最初にこの項目を上げたのは繰り返しになりますが、防爆機器の開発には膨大な「経営資源(人,もの,金)」が必要になるからです。投資回収までの期間も通常製品より圧倒的に長く、製品、工場の維持管理も通常製品以上の手間がかかります。製品寿命は一般製品より長いのですが、規格改正や最近の電子部品の統廃合など外部要因から製品自体を変えなければならない状況にもなり得ます。開発費用、維持費用ばかりが膨れ上がり利益が出る前に、設計変更や次の製品を開発をしなければならなくなる場合も有りえます。経営戦略、製品戦略には長期的な視野が必要です。

*とは言え、筆者が前職で30年以上前の当時「防爆ってなに?」と思われていた計量業界で日本初の本質安全防爆構造(ia)の計量器を開発した時、実際は「当ブログの最初」で紹介した創業社長の「防爆構造の計量器を開発するんだ!」と言う「熱い思い」で始まりました。当人(創業者)は防爆構造の技術要件を理解していたわけでもなく、現代のマーケッティング理論(市場調査だの、SWOT、4P、STP等々)を行って経営戦略を描いたわけでもありません。顧客も防爆の計量器など知らず、社内でも「防爆の計量器??」の状態で誰も、何も知りませんでした。筆者自身もこの時がスタートです。

しかし、30年以上経過した現在、結果としてひとつの市場を作り上げられたのは、経営者のセンスだと思います(当人だけではないと思いますが)。もちろん失敗や反省点が無いわけではありません。今は時代も市場も違いますのでしっかりと経営戦略、製品戦略を考えて開発して欲しいと思います。

2.自社製品の防爆の技術要件を把握する。

開発しようとする製品の防爆構造に関する技術要件を理解、把握します。上記の「国際整合技術指針」や「IEC60079-xx」の該当する技術要件を理解し、自社の電気機器の特質と実現しようとする防爆構造を理解しておきます。ただし、はっきりしているのは初めて開発する場合、指針や規格を読んだだけですぐに開発設計が出来るわけではありません。これは他の法規制・規格対応製品を設計する場合と同じで、具体的に自社製品の何処を?どうすれば?良いのかが書いてあるわけではないからです。まず指針や規格を読むことが前提ですが、講習会やコンサルタントを活用して理解を深め設計を進めましょう。

3.具体的な防爆構造の開発・設計を行う

防爆構造の実現性が把握出来たら開発段階に入りますが、前述しましたように1種類の防爆構造だけでなく、複数の防爆構造を組み合わせることで製品価値が格段に向上するなら、最初に検討しておきましょう。例えば「本安(i)+耐圧(d)」等の組合せの場合、両防爆構造を開発しなければならないので経営資源も2倍以上必要になりますが、開発投資より存在意義や製品付加価値が上回るのであれば、考えておくとよいでしょう。メリットもデメリットも有ります。社内で十分議論しましょう。

最初に開発する場合は、1種類の防爆構造で良いと思いますが、技術レベルは必ず必要なランク以上を考えてください。ワンランク上にトライすることは、製品の市場価値、技術レベルの向上以上に自社の市場価値、そして自社の将来に必要になると考えます。防爆電気機器は技術要件が完全に見通せず、途中の設計変更や製品仕様まで変更せざるを得ない場合も有るかもしれません。開発計画を立てる前に十分検討することは勿論ですが、開発計画途中でもより前向きな製品仕様変更や設計変更、計画変更を考えてほしいと思います。

せっかく開発しますので出来るだけ「ブルーオーシャン」の市場、理想は新市場の創出を考えて取り組みたいものです。製品の完成度は要求されますが、市場の声に答えて改良して行くことで市場の評価も上がります。地道に努力することが必要です。

今回はここまでです。いかがでしたか。具体的な製品開発を行う前に技術者だけでなく、経営者(層)、営業等も含めて防爆機器の開発には、膨大な費用、長期の開発期間、設備投資、工場認証、維持管理、等々経営資源が必要なこと、製品仕様や防爆仕様にも制約が発生する場合があること、を十二分に理解し取組んでください。経営戦略、製品戦略、営業戦略を十分に考え、果敢に挑戦すれば必ずや自社の市場価値を高めることが出来ると信じます。

次回以降、本質安全防爆構造の設計手順、検定、工場認証を含む品質システム等技術的な詳細、法令・法規、品質システム等を順次解説して行きます。技術者は市場の声に耳を傾けワンランク上の技術・製品を提供することで自身の価値向上に役立ちます。地道にチャレンジすることを希望します。

ご意見、ご要望、ご質問、ご感想をお待ちしております。

機器保護レベル(EPL:Equipment Protection Levels):

点火源となる可能性に基づいて機器に割り当てる保護レベルのことで、爆発性ガス雰囲気および爆発性粉塵雰囲気の違いに応じて区分されます。機器の設置可能場所(危険箇所)を表す。

Ga:特別危険箇所(Zone 0)、第一類危険箇所(Zone 1)、第二類危険箇所(Zone 2)

Gb:第一類危険箇所(Zone 1)、第二類危険箇所(Zone 2)

Gc:第二類危険箇所(Zone 2)

Da:Zone 20、Zone 21、Zone 22

Db:Zone 21、Zone 22

Dc:Zone 22

参考文献

工場電気設備防爆指針(国際整合技術指針):JNIOSH-TR-46-xx:2015,:2018

ユーザーのための工場防爆設備ガイド:JNIOSH-TR-NO.44

「IEC(EN) 60079-xx」シリーズ規格:Explosive atmospheres – Part xx

「ISO/IEC80079-34」:Explosive atmospheres — Part 34: Application of quality management systems for Ex Product manufacture

新光電子株式会社ホームページ:http://www.vibra.co.jp