こんにちは。

今回の投稿までにしばらく時間が経ってしまいました、以前にも触れましたビジネスプラン研修のまとめや確定申告の準備で時間がとられたのと、今回の原稿を書くために調べものが多かったため時間が掛かってしまいました。ようやくひと段落したのでコンスタントに続けて行きます。

今回は「電磁力平衡方式の天びん」の二回目です。前回(1)では電磁力平衡方式の天びんの基本を原理から構成まで解説しましたが、今後少しづづ詳細を解説して行きます。また「法規制、規格」類や「電子天びんの用語や使い方、保守管理」等については別テーマとして扱います。

電磁平衡式方式の天びんを設計するうえで共通するような教科書はあまり見かけません。基本原理が数十年以上前に確立し、以降は実用化・製品化の開発ステージに移っているためと思われます。実用化・製品化の開発では世界中で開発競争が繰り広げられていますが、教科書になるような範囲ではないからかもしれません。

原理的な説明は以前にも紹介しました「はかりハンドブック」や各種文献、各メーカの技術資料等で解りますが、具体的な設計をする場合は基本原理以外あまり参考になりません。当然ですが大半の設計資料は各メーカが自社内でノウハウを含めて保有しています。しかし過去の文献や公開された特許や資料等によって構造やノウハウ等をある程度知ることが出来ます。特に専門技術が実用化され始める時には基本の原理や構造、ノウハウの特許が数多く出願されます。使うには20年の時間差が必要ですが、開発設計時に大変参考になり勉強にもなります。最新情報だけでなく過去の特許や文献を継続して参照できるようにしておくと良いと思います。

このカテゴリーではノウハウの塊でもある電磁力平衡方式の設計の基本を出来る限り解説して行きたいと思います。大半は過去の文献や情報であったり、公開されている特許(権利切れ、無効)の内容ですが、権利化された特許や審査請求前の内容があるやもしれません。出来るだけ明記しておきたいと思いますが、具体的な設計で使用する場合は読者自身で必ず確認を行ってください。

前回(1)で構成要素を【機構部】【位置検出器】【コイル(フォースコイル)】【磁石】【制御回路(PID制御)】としました。各要素はそれぞれで重要なのですが単独で動作や性能が規定できるわけではなく、全要素の相互関係が動作や性能に関係しています。特に不具合や予想した性能が出ない場合のトラブル対策には表面的な現象から本質的な原因解明が必要です。充分に原理や動作を理解して設計できるようにしておきましょう。

機構部

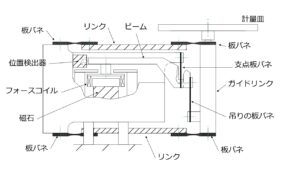

前回(1)ではロバーバル機構、ビーム、弾性支点、等々で構成されていると説明しました。各メーカともに独自の機構部を開発していますが、電磁平衡方式の機構部は基本があまり変わらないので図のような機構部で解説して行きたいと思います。どこまでを機構部と呼ぶかは意見が分かれるかもしれませんが、図の範囲で名称等は一般的(業界用語?)な呼び方で解説します。また、磁石やフォースコイル(以下FC)、位置検出器に関しては別項として解説します。

前回(1)ではロバーバル機構、ビーム、弾性支点、等々で構成されていると説明しました。各メーカともに独自の機構部を開発していますが、電磁平衡方式の機構部は基本があまり変わらないので図のような機構部で解説して行きたいと思います。どこまでを機構部と呼ぶかは意見が分かれるかもしれませんが、図の範囲で名称等は一般的(業界用語?)な呼び方で解説します。また、磁石やフォースコイル(以下FC)、位置検出器に関しては別項として解説します。

図の構造を簡単に説明すると、計量皿がガイドリンクに取付けられ、ガイドリンクは上下のロバーバル機構(リンク+板バネ構造)で支えられ、荷重伝達用の吊りの板バネ(力点)を介してビームに取付けられています。ビームは弾性支点の板バネで固定部に取付けられ、支点の反対側には適当な天びん比の位置(作用点)にFCが取り付けられ、位置検出用の加工がされています。ロバーバル機構は回転中心を持つ板バネが4ヶ所に取り付けられたリンク(変形にしない程度厚い板)で構成され、上下2ヶ所に同一寸法、同一位置に配置されています。従って上下8ヶ所(図示していないが上面から見ると)の板バネでガイドリンク(+計量皿)を支えています。ロバーバル機構は上下自由に動くため吊りの板バネと支点で支えられています。

支点を中心にFC側とガイドリング側の質量のバランスを天びん比の比率で極力等しくし、機械的にバランスするように左右(FC側とガイドリンク側)の重さを調整しておきます。仮に天びん比を10:1とし、FC側の全質量が10gであればガイドリンク(計量皿を含む)側は100gでバランスしている状態です。左右がバランスした状態が性能上なにかと都合が良いのでこの条件で説明して行きます。

左右のバランスにこだわる必要はありませんが、大半の天びんは計量皿を載せた状態でバランスするように設計されています。天びんを通電していない状態で計量皿を軽く押すだけでビームが上下に動く状態です。左右のバランス以外にも回転中心(支点)を基準とした「上下バランス」を合わせることが必要です。

動作

計量皿に物を置くとガイドリンクが沈み、吊りの板バネを通してビームに荷重が伝わり、支点の板バネを中心にFC側のビームが上側に傾きます。ビームの傾き(変位)は位置検出器で電圧に変換されPID回路に入力、増幅器を通してFCに電流が流れ、ビームの位置を元に戻すように力(F=BIℓ)が発生し、ビームが元の位置で静止します。この時FCに流れる電流値から計量物の重さが解ります。質量と電流は一定の関係があるためあらかじめ標準分銅で調整しておきます。この動作はPID制御で一瞬のうちに行われますが、基本的な2次の過渡応答を示しビームが静止(安定)します。

計量皿に何も載っていない(荷重が無い)時に電流がほぼゼロ(流れない)、ひょう量(フルスケール)の荷重を載せた時の電流値を最大とします。電流の駆動及び測定方法は大きくは2種類あり、直流電流を流してA/D変換する方法と交流電流(パルス)を流してDuty比や周期(周波数)で測定する方法です。各メーカとも工夫して電流駆動や電流測定を行っていますが、電流値を正確に測定するのは案外難しく、電磁力平衡方式の天びんは電流値を重さに換算しているとはいえ、数百万分の1以上の精度で測定出来ていることは驚くべき技術とも言えます。これは電流値を分銅で精密に校正出来る(重さの基準の精度が高い)ことに由来しています。

質量の基準は最近物理定数で再定義されましたが、従来から重さの基準である分銅は精密・正確に作られているため、世界共通で測定原理に関係なく電子天びんの校正や調整を容易に行うことが出来ます。実用的にも重さの基準は大変正確であると言えます。電気部・回路、分銅等に関しては別途解説したいと思います。

設計指針

機構部の要求項目は沢山ありますが、壊れにくい(機械的に)、軽くて機構全体の剛性がある、バネ定数が小さい、熱膨張差(部材)が少ない、ことだと考えています。「壊れにくい」=信頼性がある。「軽くて剛性がある」=高速応答が可能。「バネ定数が小さい」、「熱膨張差が少ない」=再現性が良い、性能が優れている、安定である、等が製品そのもの信頼性につながると思っています。コストが掛からない、作りやすい、地球環境に配慮している等々重要な項目は勿論ありますが、結果として使用者が、この製品を買ってよかった!、使ってよかった!と思われる製品を目指してほしいと思います。

可動部(ガイドリンク、ビーム、リンク)は剛性を保持したまま軽く、計量皿やガイドリンクとの連結部も極力軽くします。材料は計量皿(SUS)を除くと大半はアルミダイカストやアルミ合金が使用されています。性能から言えば機構部の材料は温度特性や経時変化が少ない材料を使用したいのですが、コストも加工性も重要ですので補正・補償を工夫して行い性能を維持しています。特にアルミダイカストは加工後の経時変化(変形)が大きい場合がありますので注意が必要です。

板バネ

機構部で重要な部品のひとつは板バネの性能です。強度がありバネ定数が小さく、温度特性も良い、低コストのバネ材が要求され、一般的にはエリンバー、SUS、ベリリウム銅等が使用されています。また、板バネは均一板厚の板バネを使用する場合も有りますが、中心部が薄くなったものが多用されています。各支点に使用される板バネはそれぞれの性能要求によって形状、厚さ、寸法が異なっています。図の支点バネと吊りの板バネは均一板厚で書いていますが中心部が薄くなった板バネが使用される場合が多いです。

また、機構部が一体加工されている構造では一般的に材料がアルミ合金(ジュラルミン系)を使用しているため、板バネに相当する部分も同一のアルミ合金で構成されています。

性能に直結するバネ定数と機構部の機械的強度は相反するため、様々な性能維持の工夫がされています。機構部を一体加工しているのもそのひとつです。一体加工の機構部は別途説明します。

バネ定数とは復元力ですのでゼロにはなりません。荷重をビームの傾き=変位で検出し力を発生する電磁力平衡方式の天びんでは、このバネ定数が重要になます。バネ定数が大きい場合は、バネの影響が大きく、バネ定数が小さくても機構部材や電気部は環境の影響を受け、材料の伸び縮みによってバネの復元力が性能に影響を及ぼします。バネ定数は強度が許す限り極力小さくしておく必要があります。

古い文献(とは言え基本は変わらない)によれば、電磁力平衡方式の電子天びんではビームの変位(位置検出器において)が読取り限度(最小表示)の荷重に対して「1㎛」の変位があれば性能が確保できると言われています。例えば0.01gの最小表示の天びんの場合、0.01gで1㎛の変位が得られるバネ定数であれば性能が確保できます。通常は100倍~1000倍の荷重(1g=0.1mm、10g=1mm)での変位で計算し設計の目安にします。前記しましたが、バネ定数と天びんの機械的強度は相反するため、最小表示が細かくなるとバネ定数はこの条件通りにはできず、機械的強度を担保できる程度までしか下げられません。従ってバネ定数を極力下げたうえで影響の補正や補償を行います。

実際に最小表示1mg以下の天びんのバネ定数は強度との関係で数十mg以上必要な場合があります。また、バネ定数の単位は「〇〇N/m」ですが、天びんの場合は質量の単位で考えると解りやすいため慣例的に「〇〇g/㎛」を使用しています。

バネ定数や応力の計算はFEM解析等を始め便利な解析・設計ツールが沢山あるので、いちいち手計算する必要はないのですが板バネの挙動、材料の温度特性等を理解しておくことは、機器の開発設計の重要な要素と考えます。机上で設計した機器・製品が一回で完成するようなことはまずありえません。机上のシミュレーションだけを繰り返し行っても、一回で現物の特性がその通りになるのは難しいでしょう。ましてや新しい技術を使う場合など思うように動かず、何が問題なのか解らなくなり迷路にはまってしまうこともしばしばです。このような時にも原理原則に立ち戻ってひとつひとつ地道に解決することが必要です。

シミュレーションや数値解析は便利で有り難いツールですから大いに活用しましょう。重要なのは現物との違いを認識し、現物の事実(現象・データ)から真因を導き出すことです。シミュレーションや解析と現物の現象、測定データが合わないことは日常茶飯事です。それぞれの内容に間違いが無いのであれば、前提条件を確認してみましょう。設定した条件が違えば結果も違います、出てきた事象、事実を十分吟味し違った角度の見方をすることも必要です。

機構は一件複雑に見えますが、基本的なバネ特性の組合せです。形状によるバネの基本式は右図のようになりますが、材料力学の基本ですので機械系の技術者には馴染みがあるものです。機構や制御回路、ソフトを含むセンサー類の開発では、機械だけ!、電気だけ!、ソフトだけ!、等と専門にこだわってはいけません。すべてを自分で開発する思いでチャレンジをしてほしいと思います。それが良い製品を生み、技術者としてのステップアップになることだと、筆者は考えています。

機構は一件複雑に見えますが、基本的なバネ特性の組合せです。形状によるバネの基本式は右図のようになりますが、材料力学の基本ですので機械系の技術者には馴染みがあるものです。機構や制御回路、ソフトを含むセンサー類の開発では、機械だけ!、電気だけ!、ソフトだけ!、等と専門にこだわってはいけません。すべてを自分で開発する思いでチャレンジをしてほしいと思います。それが良い製品を生み、技術者としてのステップアップになることだと、筆者は考えています。

設計手順の一例としては、

・製品仕様(性能、外形、各種寸法)から具体的な各部の形状・寸法を決めておく。

・性能とバネ定数の関係から最小表示で1㎛の変位がクリアできる全体のバネ定数を求める。

・板バネに加わる応力(張力、圧縮力)の感度への影響を検討する。

・板バネの座屈強度を検討する。

・強度が保持できない場合は強度を優先しバネ定数は可能な限り小さくする。

・偏値誤差を試算する。

等が考えられます。当然製品仕様を決定する前に実現性を検討する必要がありますので、機構部の一連の検討作業は製品企画、仕様検討の段階で充分試算しておくことが肝要です。

機構部は原理は簡単なのですが大変高度な技術で作られています。環境条件や天びん本体内の要因等が性能に影響を及ぼすため、各メーカとも創意工夫を行って設計されており、ノウハウともなっています。しかも質量測定は産業界に必要不可欠の要素でもあり、世界中で開発競争が進み高精度な質量測定を実現しています。完成している現物をじっくり調べながら、公開されている特許、文献、資料を参考に勉強されるとよいと思います。

次回以降引続き解説を行いたいと思います。

ご意見、ご要望、ご質問、ご感想をお待ちしております。

技術的なアドバイス、コンサルティング及び技術開発、製品開発のお手伝いを行います。

ご要望があれば「お問い合わせ」からご連絡ください。

参考文献:

「はかりハンドブック 第2版」:日刊工業新聞社発行

「最新のはかり技術」:西口 日本計量新報社

「質量の精密測定マニュアル」:日本規格協会

JIS B 0192:はかり用語

JIS Z 8103:計測用語

「島津評論」:Vol.38 №3 (1981.9)